| Марка стали | Литейная сталь: |

| Стандарт |

|

| Производственные характеристики | Стальной лист, лист, катушка, плоский стержень, круглый стержень, полосовая сталь, проволока, все виды поковок. |

| Мчининг | Превращение Фрезерование Шлифовка Бурение глубоких скважин: максимальная длина 9,8 метра. |

| Диапазон работы | Сталь круглого сечения: от 1 мм до 2000 мм Сталь квадратной формы: от 10 мм до 1000 мм стальная пластина/лист: от 0,08 мм до 800 мм Ширина: от 10 мм до 1500 мм Длина: Мы можем поставить любую длину в зависимости от требований заказчика. Ковка: валы с боковыми сторонами/трубы/трубы/заготовки/пончики/кубы/другие формы Трубки: Внешний диаметр: φ4-410 мм, толщина стенки от 1 до 35 мм. |

| Термическая обработка | Нормализация, отжиг, отпуск, закалка, закалка и отпуск, приправа, поверхностная закалка, науглероживание |

AWS E10015-D2 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0,6 | 1,65-2,0 | 0,03 | 0,03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Другой |

МЕХАНИЧЕСКИЕ СВОЙСТВА:

| Характеристики | Условия | ||

| Т (°С) | Уход | ||

| Плотность (×1000 кг/м3) | 7.7-8.03 | 25 |

|

| Коэффициент Пуассона | 0,27-0,30 | 25 |

|

| Модуль упругости (ГПа) | 190-210 | 25 |

|

| Прочность на растяжение (МПа) | 1158 | 25 | закалка в масле, мелкозернистая, отпуск при 425°C |

| Предел текучести (МПа) | 1034 | ||

| Удлинение (%) | 15 | ||

| Сокращение площади (%) | 53 | ||

| Твердость (HB) | 335 | 25 | закалка в масле, мелкозернистая, отпуск при 425°C |

| Характеристики | Условия | ||

| Т (°С) | Уход | ||

| Теплопроводность (Вт/мК) | 42,7 | 100 | |

| Удельная теплоемкость (Дж/кг-К) | 477 | 50-100 | |

ФИЗИЧЕСКИЕ СВОЙСТВА:

| Количество | Ценить | Единица |

| Тепловое расширение | 16 - 17 | Э-6/К |

| Теплопроводность | 16 - 16 | Вт/мК |

| Удельная теплоемкость | 500 - 500 | Дж/кг.К |

| Температура плавления | 1370 - 1400 | °С |

| Рабочая температура | 0 - 500 | °С |

| Плотность | 8000 - 8000 | кг/м3 |

| Удельное сопротивление | 0,7 - 0,7 | Ом.мм2/м |

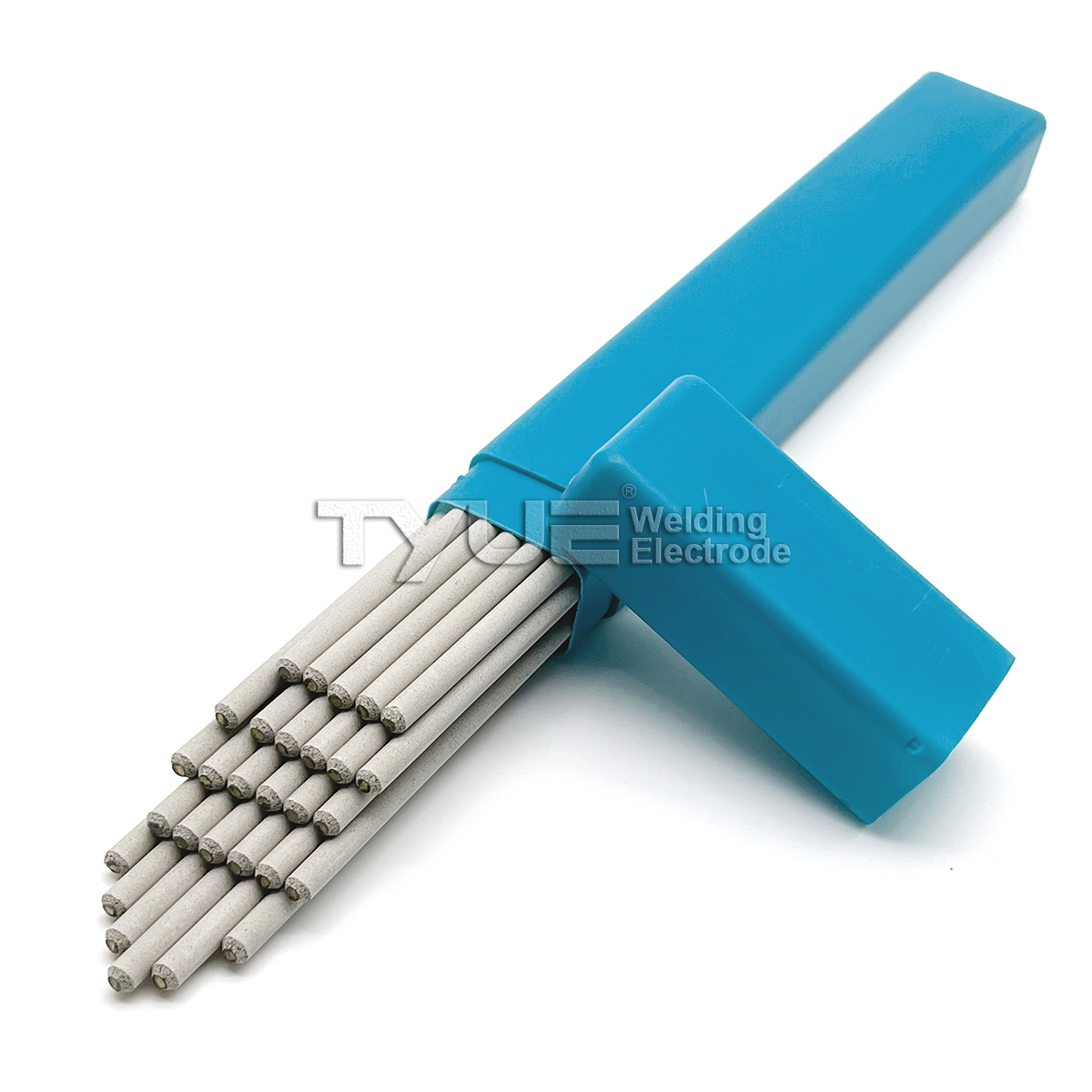

E7015-G Сварочные электроды с натриевым покрытием с низким содержанием водорода

ОПИСАНИЕ:

Это сварочный пруток из низкотемпературной стали с покрытием с низким содержанием натрия и водорода, содержащим никель.Сварка в полном положении может выполняться обратным подключением постоянного тока.При -80°C металл шва по-прежнему имеет хорошую ударную вязкость.

ИСПОЛЬЗОВАНИЕ:

Сварная конструкция из стали 1,5Ni, работающая при температуре до 80°C.

ХИМИЧЕСКИЙ СОСТАВ НАПЛАМЕНЯЕМОГО МЕТАЛЛА:

| C | Mn | Si | Ni | S | P | |

| Стандарт | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Тест | 0,045 | 0,60 | 0,27 | 1,80 | 0,010 | 0,015 |

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАПОЛНЕННОГО МЕТАЛЛА:

| Прочность на растяжение Rm (МПа) | Предел текучести отн. (МПа) | Удлинение А (%) | -80°C Ударная вязкость Akv (Дж) | |

| Стандарт | ≥490 | ≥390 | ≥22 | ≥27 |

| Тест | 530 | 445 | 30 | 100 |

РЕФЕРЕНЦИАЛЬНЫЙ ТОК (DC+):

| Диаметр (мм) | 3.2 | 4.0 | 5,0 | |

| Длина (мм) | 350 | 400 | 400 | |

| Ток (А) | 90-120 | 140-180 | 180-210 |

| E12015-G | Согласно ГБ E8515-G Соответствует AWS E12015-G |

Введение: E12015-G представляет собой электрод из низколегированной высокопрочной стали с покрытием типа натрия с низким содержанием водорода.DCRP (постоянный ток обратной полярности).Сварка во всех положениях.

Области применения: Применяется для сварки конструкций из низколегированных высокопрочных сталей с пределом прочности около 830 МПа.

Химический состав наплавленного металла (%)

| Химический состав | C | Mn | Si | S | P | Mo |

| Гарантийная стоимость | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Общий результат | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Механические свойства наплавленного металла

| Тестовый элемент | Rm(МПа) | Rэл илиRр0,2(МПа) | А(%) | KV2(Дж) |

| Гарантийная стоимость | ≥830 | ≥740 | ≥12 | —(нормальная температура) |

| Общий результат | 860~950 | ≥750 | 12~20 | ≥27 |

Содержание диффузионного водорода в осажденном металле: ≤5,0 мл/100 г (хроматография)

Рентгенологическое обследование: Ⅰ Степень

ИНСТРУКЦИИ:

1. Электроды необходимо прокалить при 350-400 ℃ в течение часа перед сваркой, поместить в изоляционную банку и применить, как только они потребуются.

2. Пятна на сварном шве, такие как ржавчина, должны быть удалены, а сварной шов должен быть предварительно нагрет примерно до 200 ℃.

3. Сварку можно закалить при температуре 600-650 ℃ после сварки, чтобы устранить внутреннее напряжение.